「人手不足」や「技術継承」の問題は、今や多くの製造業が直面する課題です。現場では「教える人がいない」「業務を引き継げない」といった声も少なくありません。こうした中、注目を集めているのが生成AIなどの先端技術による支援です。本コラムでは、最新の調査データとケーススタディをもとに、AIが製造業の課題解決にどのように役立つのかを考えます。

深刻化する製造業の「人手不足・技術継承の問題」

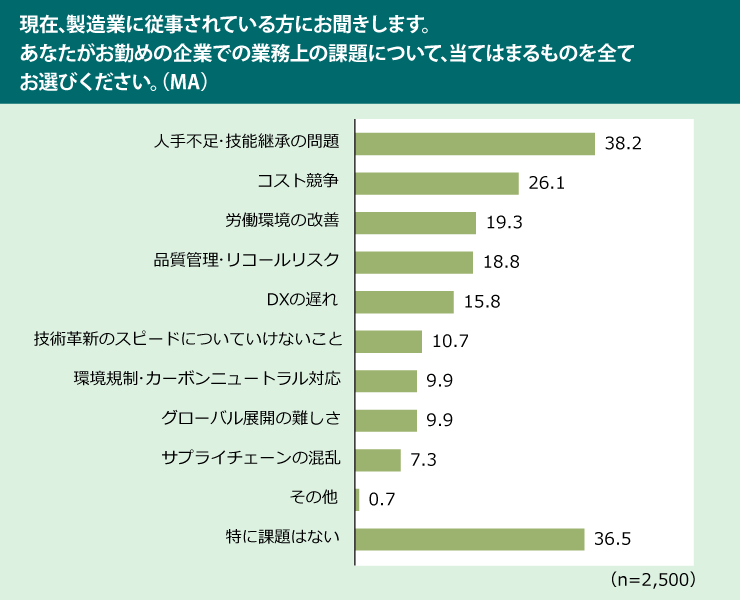

少子高齢化による労働力人口の低下が指摘されている今、多くの企業が「人手不足・技術継承の問題」を抱えています。その実態について調査結果から見てみましょう。

「製造業界の課題に関する調査(2025年3月)」※によると「人手不足・技能継承の問題(38.2%)」が業務上の課題のうち最多という結果となりました。

これまで、ベテランが長年培ってきた「経験則」や「勘」は、多くの企業を支えてきたものでしょう。しかしその反面、属人化したノウハウを形式知として残す仕組みを作ることの難しさを感じている企業も少なくありません。

それに加えて、市場に求められる要望に応えるための設備投資、スキルや知識の習得とそのための教育体制が必要です。しかし、現場では慢性的な人手不足により課題解決に取り組めないまま離職につながるケース、ベテランの判断や機械などの操作を短期間で引き継ぐことができないケースなどが散見され、結果として生産性や品質維持に支障をきたしているという声もあるのではないでしょうか。

なぜAI導入しないのか?「効果を知ること」が重要

こうした構造的な人手不足や技術継承の課題に対し、すでに多くの企業打ち手を模索しています。その中でも、近年、注目度が高まっているのが「生成AI」をはじめとするAI技術の活用です。

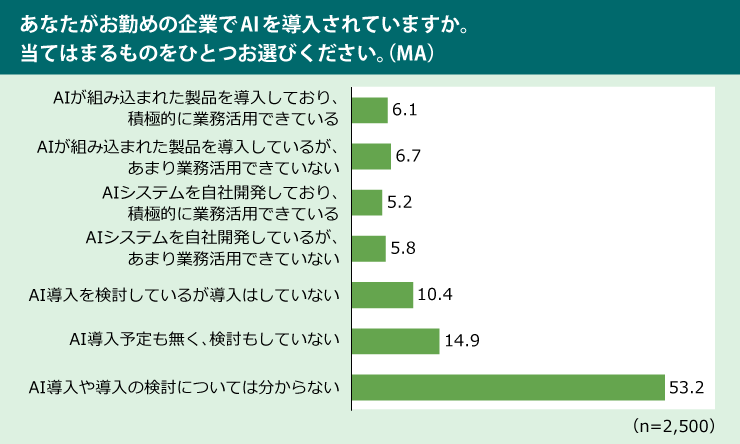

とはいえ、AI導入に踏み切れない企業もあることは事実で、「AI導入や導入の検討については分からない」とする回答が53.2%と最多、「導入済みで活用できている」と回答した企業が全体のわずか6.1%にとどまりました。

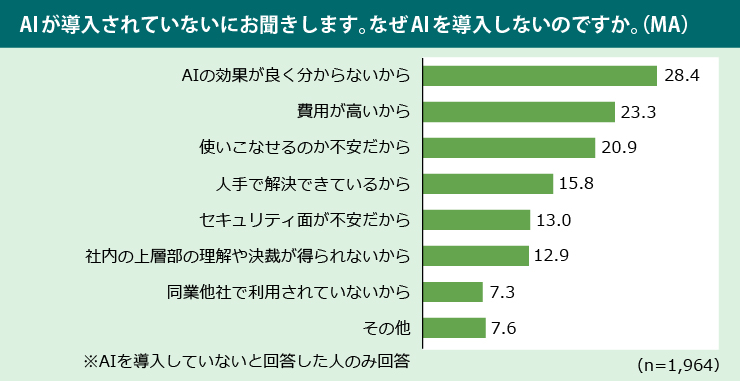

また、AIを導入していない企業にその理由を聞いたところ、「AIの効果がよく分からないから(28.4%)」、「費用が高いから(23.3%)」、「使いこなせるのか不安だから(20.9%)」が上位となっています。

この結果からは、AI導入に向けて重要な要素の1つが「AIの効果を知ること」であり、それが費用対効果、どう使いこなすのかという上位の理由にも関与してくるものと考えられます。

そこで、実際にAIを活用すると、どのように製造業の課題解決に役立てられるのか、ケーススタディを通じてその可能性を見ていきましょう。

ケーススタディでチェック!AIによる効率化へのアプローチとは?

ここでは、実際にAI導入例などを参考に、AIがどのような形で製造業の現場を支援できるのか、3つのケーススタディで考えます。

【Case 1】A社:事務作業の効率化に向け、全社にチャットボット展開

- ・課題

- 中堅製造業A社では、労働力不足が深刻化する中、生成AIなどの活用による効率化や自動化が課題。しかし、研究や特許に関する情報をはじめ、機密性の高い情報を数多く扱っている中、AI の活用には情報漏えいリスクなどセキュリティ上の不安があることから活用できずにいた。

- ・解決策

- 全社に情報漏えい対策などセキュリティ対策機能が組み込まれた生成AIを展開。まずは、資料作成補助、会議のアイディア出し、翻訳作業などの事務作業から活用を進めていった。特に管理部門では、特許関連書面、起案文書など機密性が必要で、人手による工数がかかっていた業務に対し、効率化を実現した。

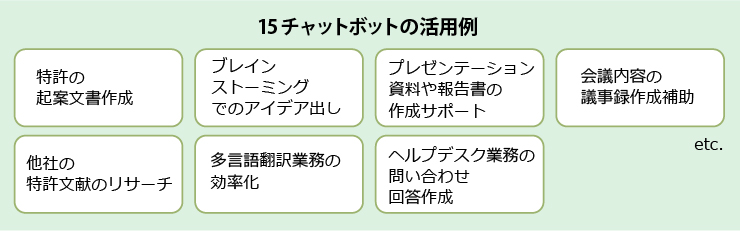

- 現在では、「特許の起案文書作成」「アイディア出し」「資料や報告書作成サポート」「議事録作成補助」「ヘルプデスク業務の問い合わせ回答作成」などのほか、15のチャットボットを活用することで、さらなる効率化を目指している。

- AI活用のポイント

-

- セキュリティ対策済みの生成AIを採用

- 事務領域の作業からスモールスタートで導入

- 業務ごとにチャットボットを展開することで内容が明確に

- 管理部門の専門性が高い業務(特許文書や起案書作成)にも活用

- IT部門から活用促進担当を立て、AI活用を社内に浸透

<関連情報>

導入事例 特許起案文書の作成にAIを起用 機密性や専門性の高い自社独自の情報を扱う15のチャットボットAIが活躍(扶桑化学工業株式会社)

【Case 2】B社:ベテランの知見をAIで文章化・構造化、品質予測による生産の安定化へ

- ・課題

- 製造業B社では、現場における技能や判断基準がベテラン作業者の個人的な経験に依存し、マニュアルや教育資料として体系化されていない状態が続いていた。若手社員が同じ業務を行おうとしても、それには膨大な教育のための時間・コストが必要となることから、業務の属人化により品質のばらつきが発生せざるを得ない状況だった。

また、製造ライン上で蓄積される各種データを十分に活用できておらず、工程中に起こる微細な異常や不良の予兆に対して後手に回ることも多かった。

- ・解決策

- このような課題に対し、B社ではまずベテラン作業者の知見をヒアリングし収集。生成AIを活用することで、ヒアリング音声のテキスト起こしや要約をはじめ、知見を文章化・構造化。ベテラン作業者たちの協力によりチューニングを行い業務ナレッジとして整備。

- さらに、マニュアル化や手順書に活用し定型作業化に取り組んだ。また、作業中にもチャットボット形式としてリアルタイムで参照できる仕組みを構築した。

- 同時に、製造工程で収集されるセンサーデータや作業ログをAIに学習させ、過去のパターンから品質の変動や異常の兆候を予測する仕組みも導入。これにより、従業員は異常発生の可能性を事前に察知し、的確なタイミングでの対処が可能となった。属人化の解消とともに、生産現場全体の品質安定と効率化が進みつつある。

- AI活用のポイント

-

- ベテラン作業者の暗黙知のヒアリング結果を生成AIで文章化

- チャットボットにより、現場でノウハウをリアルタイム参照

- センサーデータをAIが学習、品質異常の兆候を予測

【Case 3】C社:AIによる工場内の動線最適化で作業効率を向上

- ・課題

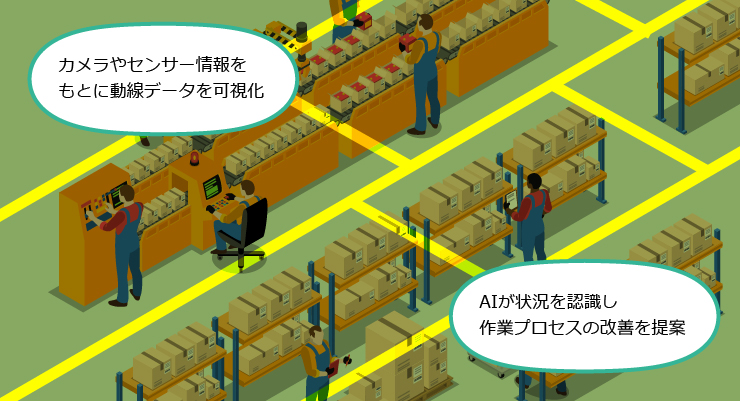

- 多様な種類の製品を扱う製造業C社の現場では、製品毎に作業者の動線や手順が異なり生産性の改善に向け、どのようなアプローチが取れるのか現場課題となっていた。特に工作機械の配置は作業者の動線や安全性、生産計画に大きく影響を与える事に加え、熟練の動きが継承されにくい。その為、最適な配置の計算や作業者動線について短期間での可視化が求められていた。

- ・解決策

- C社ではこの課題に対して、工場内カメラ映像やセンサー情報をもとに、連続的な画像認識から動線を抽出、また、動線の組合せから状態を推論し、同じ場所で複数の工程が行われている状況も正しく可視化するシステム、及び、このシステムから得られるデータに加え、工程に関する手順書等を参照し、総合的に最適な動線設計を提案・検証する仕組みを構築した。

例えば、作業者の動き・停滞・回遊パターンなどをAIが学習。そこから「よく使う設備を近接配置する」「不要な移動を減らすレイアウトにする」など、AIが複数の改善案を提示できるようになった他、特定の手順について計画よりも進捗が遅れている等、計画と実態との乖離も浮き彫りにすることが出来た。

本システムは人間と同様に「状況」を認識出来る事が最大の特徴。副次的な利点として、作業場の安全に関する指摘やアドバイスが得られた点は評判が良かった。導線改善後は、熟練者の動と対象者の動きを視覚的に比較した教育や、工程計画に基づく最適配置の提案等、大幅に生産性が改善された。

- AI活用のポイント

-

- 工場内のカメラ映像やセンサー情報をもとに作業者の動線を可視化

- 動線データに対して生成AIが最適配置や工程フローの改善案を提案

- 導線の可視化とナビゲーションにより新人でも直感的に作業できる現場を構築

- 教育・移動時間の短縮、生産性向上、属人化解消に貢献

まとめ

製造業が直面する「人手不足」や「技術継承」といった問題に対し、今やAI技術は現場に寄り添う実用的な解決策の1つとなりつつあります。今回ご紹介したケーススタディでも、ナレッジ継承、業務効率化、品質予測、導線最適化など、多様な課題に対してAIが具体的な支援を提供できることが見えてきました。

調査結果では「AIの効果がよくわからないから導入に踏み切れない」という声が多く挙がりましたが、「どのような課題に、どのようにAIが活用されているのか」を知ることが、解決の第一歩だと言えるでしょう。今回のケーススタディを参考に、解決に向けAI活用を検討してみてはいかがでしょうか。

また「 製造業界におけるAIの利用実態に関する調査 」では、今回ご紹介した内容以外にも、課題や現場の本音など、さまざまな視点から製造業の現状が掲載されています。ぜひ、調査資料をダウンロードして、他社の動向や課題感と比較しながら、自社におけるAI活用のヒントとしてお役立てください。